Gia công và Lắp ráp sản phẩm

GIA CÔNG & LẮP RÁP SẢN PHẨM NGÀNH DÂY DẪN – QUY TRÌNH, ĐẶC ĐIỂM, ỨNG DỤNG & GIÁ TRỊ

1. Giới Thiệu

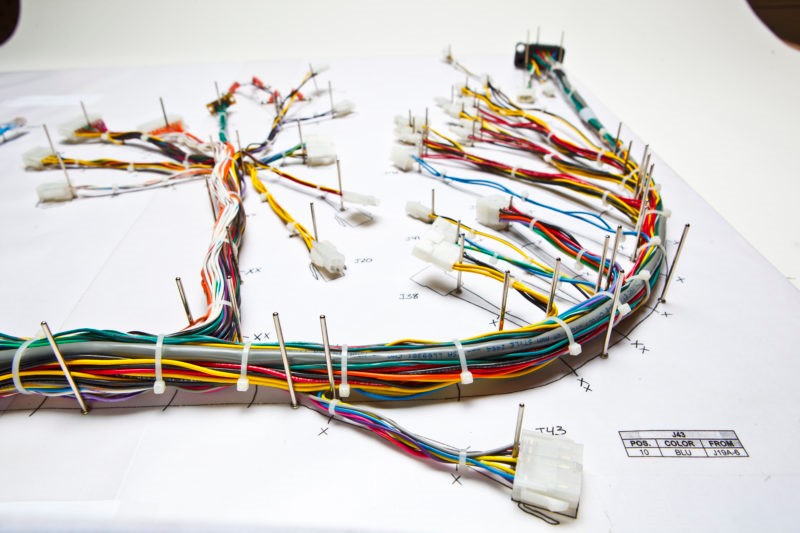

Gia công và lắp ráp dây dẫn (wire harness) là quá trình chế tạo, xử lý và kết nối dây điện, cáp, đầu cos, giắc cắm thành một cụm dây hoàn chỉnh theo thiết kế. Đây là công đoạn quan trọng trong ngành sản xuất điện tử, ô tô, xe máy, gia dụng và tự động hóa, đòi hỏi độ chính xác cao, quy trình chuẩn hóa và kiểm soát chất lượng chặt chẽ.

💡 Đặc điểm nổi bật:

✔ Quy trình nhiều bước: cắt – tuốt – bấm cos – lắp connector – quấn băng – kiểm tra.

✔ Sản phẩm đa dạng: từ dây đơn, dây nối jumper đến bộ dây harness phức tạp.

✔ Yêu cầu chất lượng cao: độ dài chính xác, lực crimp đạt chuẩn, mạch thông suốt 100%.

2. Quy Trình Gia Công & Lắp Ráp

🔹 Bước 1: Cắt & Tuốt Dây

Dùng máy cắt dây tự động hoặc bán tự động.

Đảm bảo độ dài chính xác (sai số ±0.5 mm).

Tuốt vỏ cách điện đúng chiều dài theo BOM.

🔹 Bước 2: Bấm Cos & Terminal

Sử dụng máy crimp terminal (bán tự động/tự động).

Kiểm soát lực bấm theo tiêu chuẩn IPC/WHMA-A-620.

Kiểm tra đầu bấm bằng kính hiển vi hoặc pull test định kỳ.

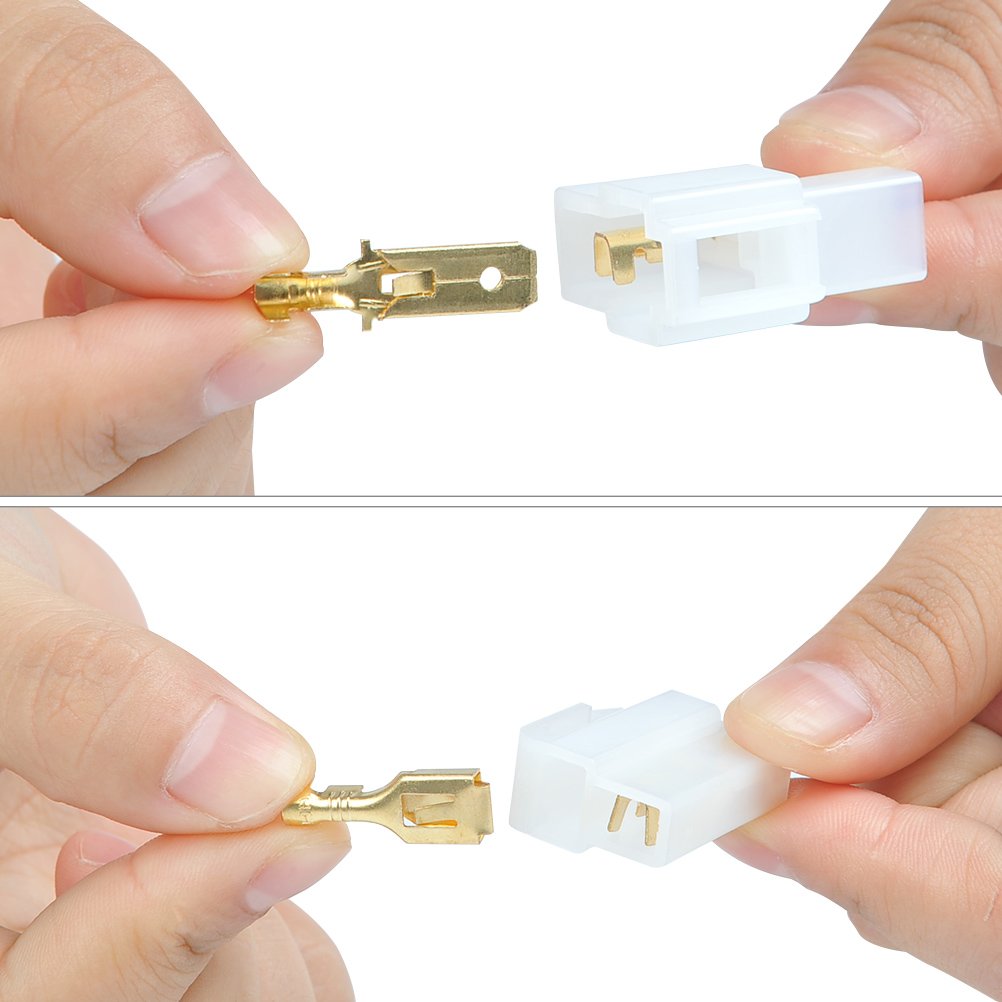

🔹 Bước 3: Lắp Connector & Housing

Lắp đầu cos vào giắc cắm, kiểm tra khóa gài đủ click.

Đảm bảo đúng vị trí chân (pin-out) theo sơ đồ mạch.

🔹 Bước 4: Quấn Băng & Bó Dây

Dùng máy quấn băng hoặc quấn tay.

Quấn đều, khoảng cách chuẩn, băng căng vừa đủ.

🔹 Bước 5: Kiểm Tra 100%

Test thông mạch bằng continuity tester.

Kiểm tra ngoại quan: vị trí băng, thứ tự dây, tem nhãn bằng Vision camera.

🔹 Bước 6: Đóng Gói & Giao Hàng

Sắp xếp gọn gàng, tránh gập gãy.

Dán tem QR/Barcode để truy xuất lô sản xuất.

3. Đặc Điểm Kỹ Thuật & Cấu Tạo Sản Phẩm

Vật liệu dây: PVC, XLPE, Teflon, chịu nhiệt 80°C – 125°C.

Cos/Terminal: đồng mạ thiếc, mạ vàng hoặc mạ bạc tùy yêu cầu.

Connector/Housing: nhựa PA66, chống cháy UL94-V0.

Sai số chiều dài: ±0.5 mm cho dây ngắn, ±1 mm cho dây dài.

Lực crimp: đạt giá trị tiêu chuẩn (ví dụ: AWG20 → ≥60 N).

4. Ưu Điểm

Chính xác: đáp ứng yêu cầu kỹ thuật khách hàng.

Năng suất cao: có thể sản xuất từ vài trăm đến vài nghìn bộ/ngày.

Đồng nhất: sản phẩm ra hàng loạt giống nhau, ít lỗi.

Tính linh hoạt: thay đổi layout dây nhanh khi có model mới.

5. Ứng Dụng Chuyên Sâu

💡 Ứng dụng thực tế:

✔ Bộ dây điện cho xe máy, ô tô, xe điện.

✔ Dây harness cho tủ điện, PLC, máy công nghiệp.

✔ Dây tín hiệu cho thiết bị điện tử, y tế, robot.

✔ Dây nối cho thiết bị gia dụng: tủ lạnh, máy giặt, bếp từ.

6. Giá Trị Mang Lại

Đảm bảo chất lượng đầu ra: tỉ lệ lỗi thấp, đạt chuẩn ISO/IATF.

Giảm chi phí sản xuất: tối ưu thời gian thao tác và vật tư.

Tăng sự tin cậy: giao hàng đúng tiến độ, chất lượng đồng đều.

Hỗ trợ khách hàng: dễ dàng cung cấp báo cáo test, truy xuất dữ liệu.

7. Quy Trình Sản Xuất Mẫu & Phê Duyệt

Thiết kế sơ đồ dây → Làm mẫu (prototype) → Kiểm tra mẫu (fit, function, reliability) → Được khách hàng phê duyệt (PPAP) → Sản xuất hàng loạt → Theo dõi chất lượng theo lô.

8. Cách Tối Ưu, Sử Dụng & Bảo Trì

🔹 Tối ưu:

✔ Chuẩn hóa BOM, bảng cắt dây, lực crimp.

✔ Áp dụng lean layout: giảm thao tác thừa, tối ưu dòng chảy.

✔ Đào tạo công nhân tay nghề chuẩn, áp dụng Poka-Yoke.

🔹 Sử dụng:

✔ Kiểm soát dụng cụ cắt, khuôn bấm theo chu kỳ bảo dưỡng.

✔ Đảm bảo môi trường ESD nếu có dây tín hiệu nhạy cảm.

🔹 Bảo trì:

✔ Bảo dưỡng định kỳ máy cắt, máy bấm cos, máy quấn băng.

✔ Thay dao, khuôn khi mòn để tránh NG hàng loạt.

9. Kết Luận

Gia công và lắp ráp dây dẫn là quy trình cốt lõi trong ngành sản xuất wire harness. Một quy trình chuẩn, được tối ưu tốt sẽ giúp doanh nghiệp đảm bảo chất lượng – nâng cao năng suất – giảm chi phí, đáp ứng được những khách hàng khó tính nhất trong ngành ô tô, điện tử, tự động hóa.

💡 Tóm tắt ưu điểm vượt trội:

✅ Quy trình chuẩn hóa, chất lượng ổn định.

✅ Năng suất cao, giảm phụ thuộc lao động thủ công.

✅ Dễ thay đổi thiết kế, đáp ứng nhanh đơn hàng.

✅ Phù hợp tiêu chuẩn quốc tế (ISO, IPC, IATF).